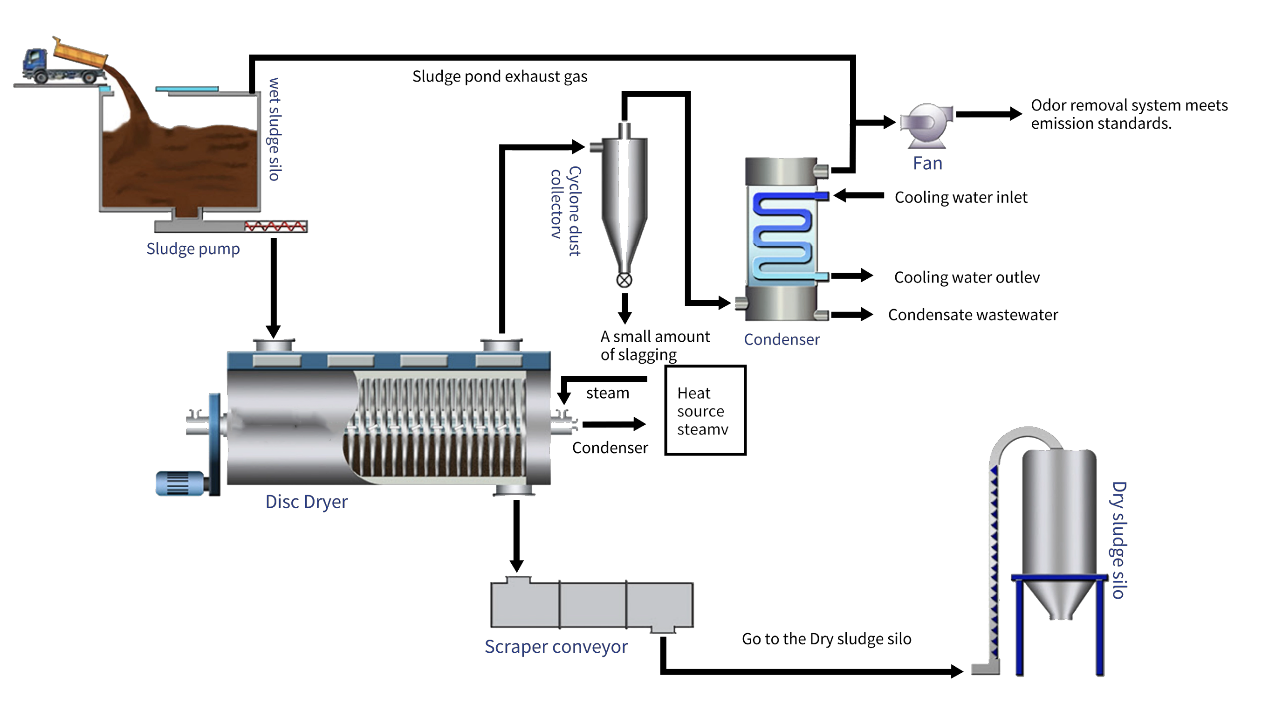

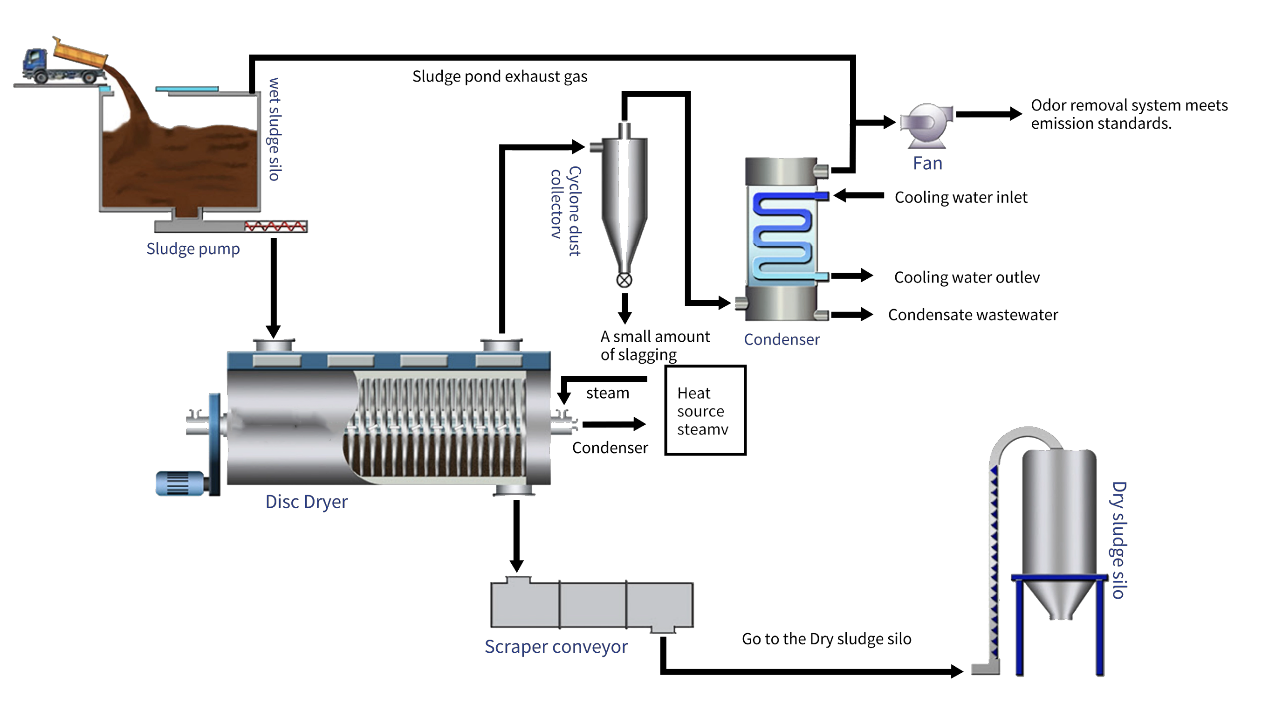

1. Сушка осадка.

Процесс сушки осадка

Осадок, установленный на грузовике, подается в силос для влажного осадка, а затем транспортируется в дисковую сушилку через устройство транспортировки влажного осадка. Пар используется в качестве источника тепла, и тепло передается через рубашку, полый вал и полую пластину. Шлам нагревается и сушится косвенно.

Образовавшийся водяной пар проходит через вытяжной вентилятор в циклонный пылесборник, небольшое количество шлака выгружается, затем пар направляется в конденсатор для конденсации воды, а неконденсирующийся газ направляется на сжигание в котле. или систему дезодорации для обработки, а затем сбрасывать в соответствии со стандартом. Сточные воды через устройство сбора направляются в систему очистки сточных вод и после достижения норматива сбрасываются.

Сухой ил транспортируется в силос сухого осадка через конвейерное устройство для временного хранения.

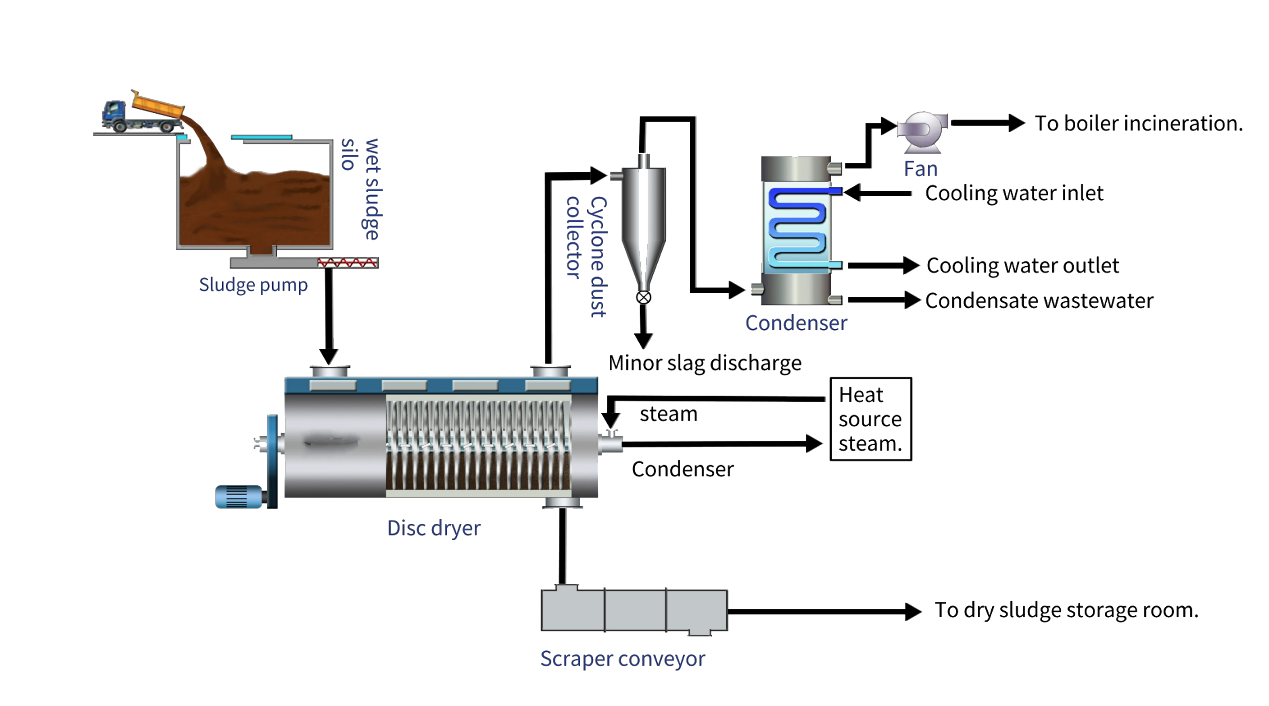

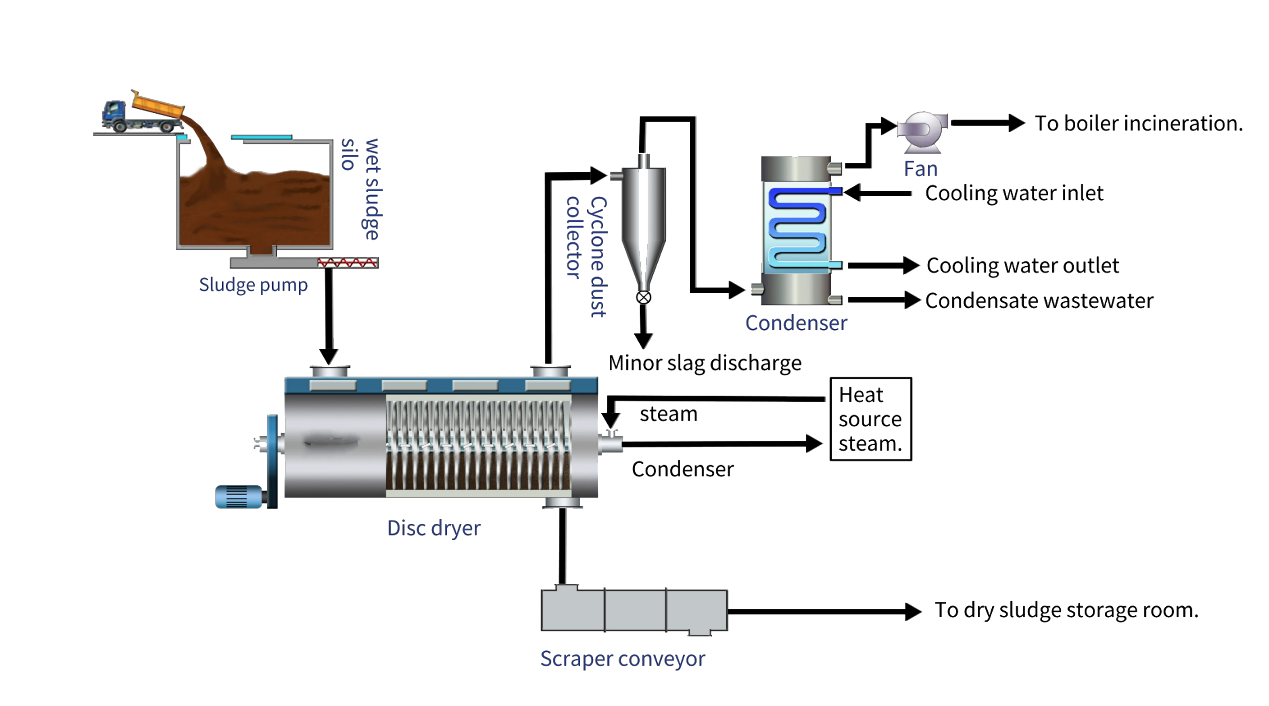

Совместный процесс утилизации ТЭЦ/ТЭС

Совместный процесс утилизации ТЭЦ/ТЭС

Совместная переработка осадка с тепловыми электростанциями позволяет не только использовать пар после выработки электроэнергии на ТЭЦ в качестве источника тепла для сушки (найти наиболее подходящий источник тепла по параметрам), но также использовать существующие методы сжигания и очистки хвостовых газов. оборудование для экономии инвестиций и эксплуатационных расходов. Высушенный шлам транспортируется на угольный склад и равномерно смешивается с углем, а затем поступает в котел для сжигания через систему транспортировки угля электростанции.

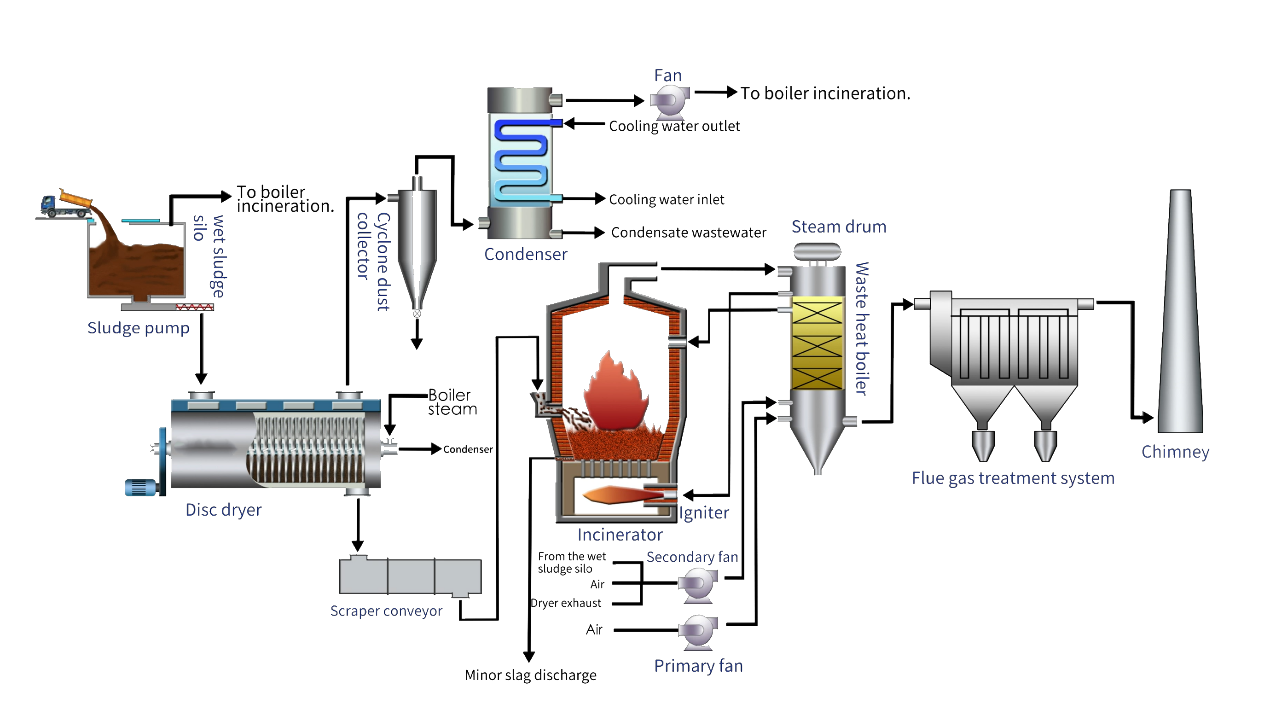

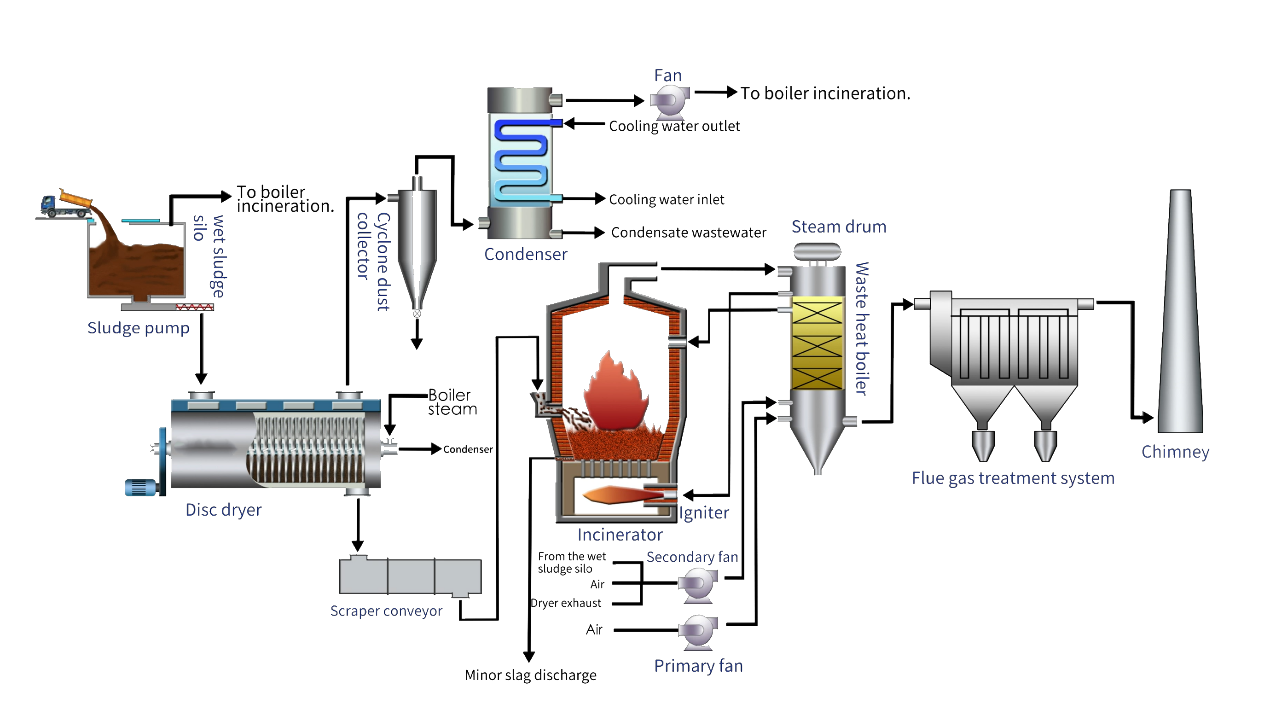

Процесс сушки и сжигания

Процесс сушки и сжигания

Сжигание осадка в псевдоожиженном слое является хорошим решением. Благодаря сильной турбулентности, длительному времени турбулентности газа и равномерному распределению температуры эффективное сжигание может быть достигнуто при относительно низких температурах и с меньшим избытком воздуха, что приводит к высокой скорости разрушения и удаления вредных веществ. За счет градации горения и добавления щелочных веществ можно значительно снизить содержание кислотных веществ (SOX и HCL) в дымовых газах. В качестве технологии высокой тепловой нагрузки печи для сжигания с псевдоожиженным слоем легко масштабируются, имеют длительный срок службы, высокотемпературное оборудование и низкие затраты на эксплуатацию и техническое обслуживание. Система состоит из системы транспортировки осадка, системы сушки осадка, мусоросжигательной печи, парового котла-утилизатора, системы очистки дымовых газов, системы сбора и транспортировки золы и т. д.

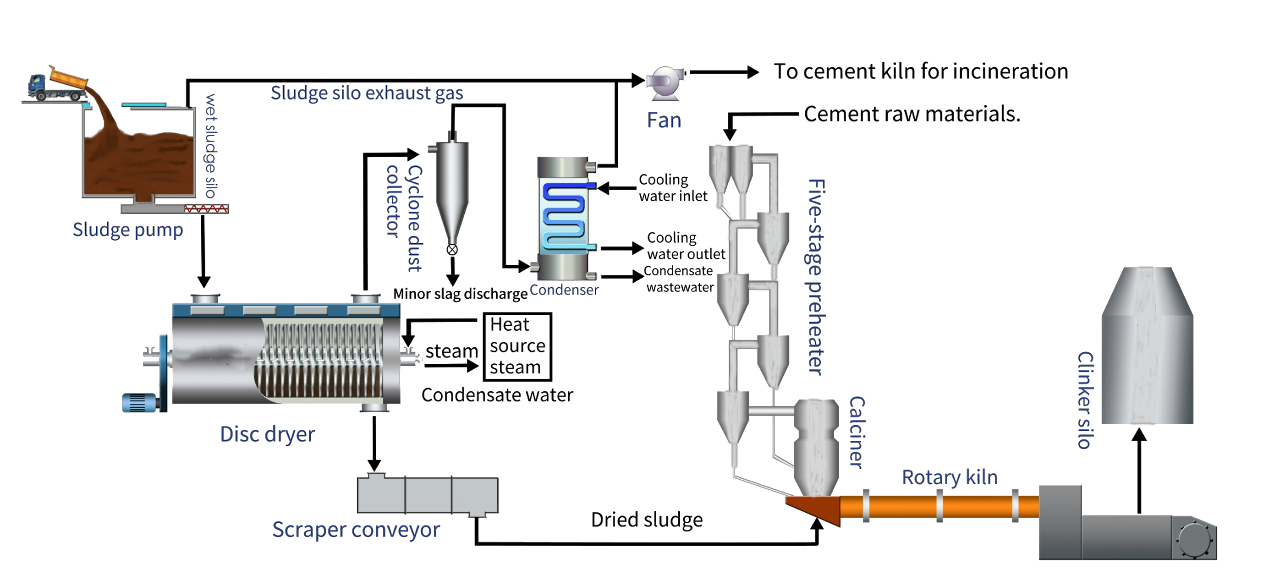

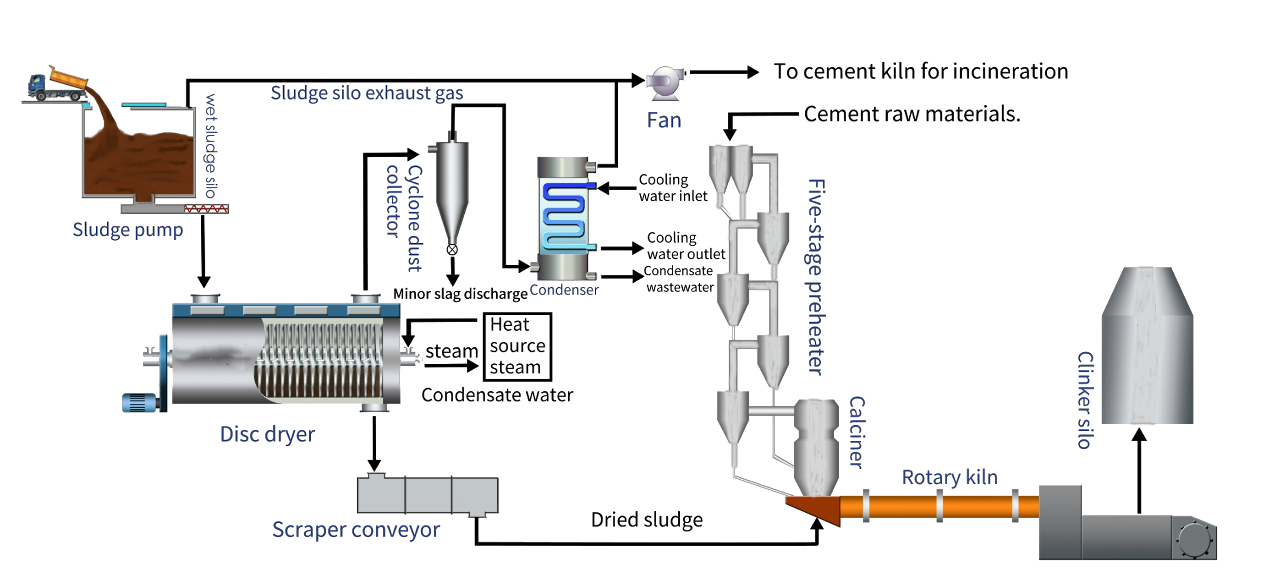

Совместный процесс утилизации цементной печи

Совместный процесс утилизации цементной печи

Влажный ил транспортируется шламовозом в силос для влажного ила, а затем закачивается в сушилку. Отработанный пар из котла AQC или SP или паровой турбины с противодавлением используется в качестве источника тепла для сушилки. Влажный ил количественно подается в сушилку, перемешивается и перемешивается при медленном вращении диска, чтобы постоянно обновлять поверхность нагрева и полностью обмениваться теплом с нагретым корпусом и диском, так что поверхностная влага в осадке испаряется. В то же время во время транспортировки осадок выталкивается направляющим механизмом к выпускному отверстию и постоянно перемешивается для обеспечения полного высыхания. Высушенный шлам выгружается из выпускного отверстия и транспортируется в качестве вспомогательного топлива в цементный роторный агрегат для сжигания.

2. Сушка остатков биогаза на кухне.

2. Сушка остатков биогаза на кухне.

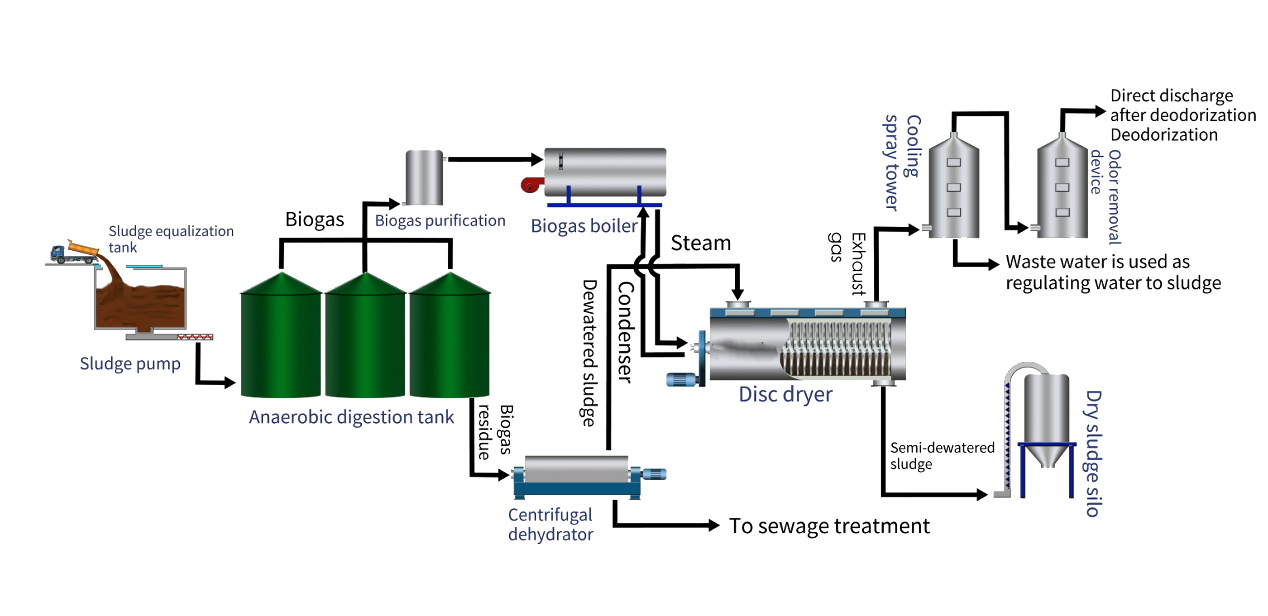

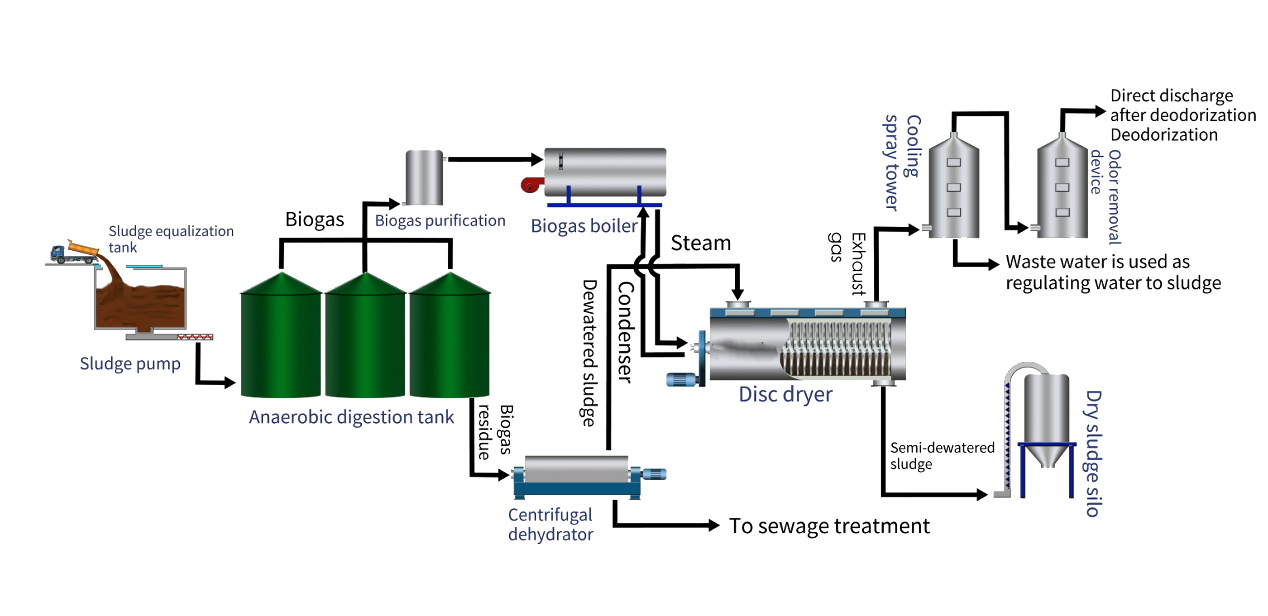

Процесс сушки остатков биогаза на кухне

Предложена новая технологическая схема системы варки+полусушки материала.

Система включает в себя две основные секции: одна — система анаэробного сбраживания материалов, другая — система сушки материалов. Сочетание этих двух элементов соответствует требованиям национальной политики удаления остатков биогаза на кухне и общей идее, тщательно реализуйте обработку и удаление остатков биогаза на кухне безвредными, стабилизирующими, сокращением и маршрутом обработки ресурсов.

3. Сушка гипса.

3. Сушка гипса.

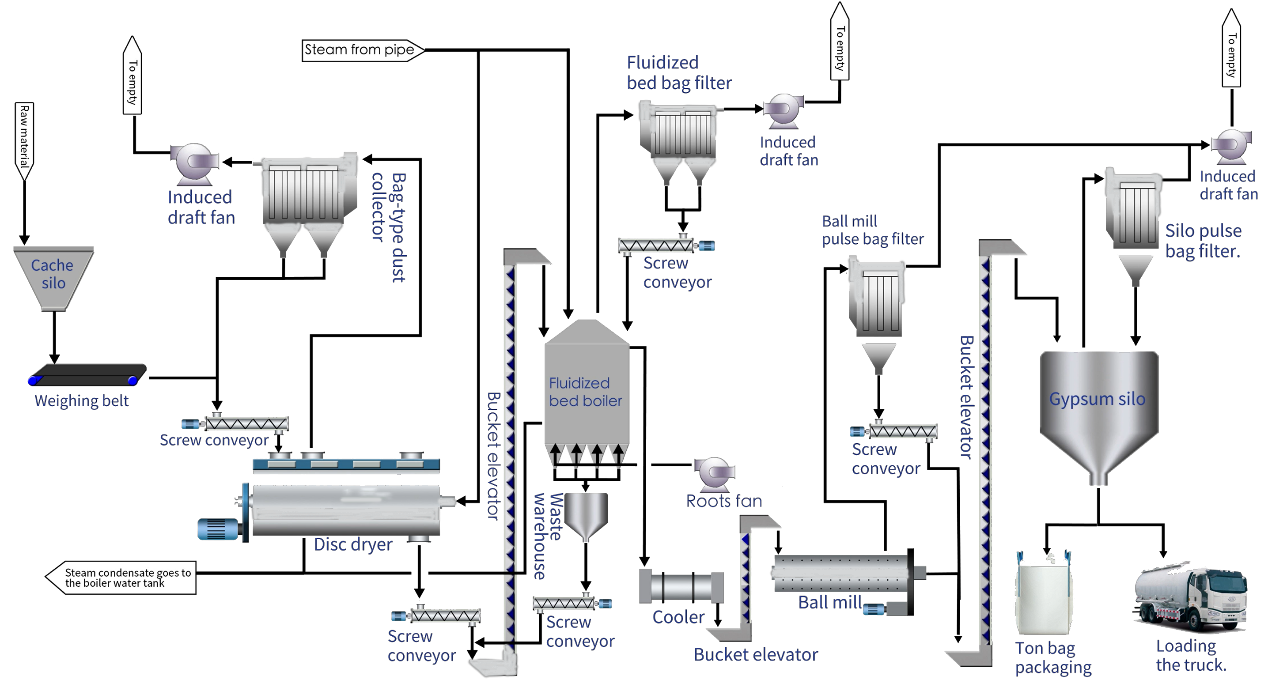

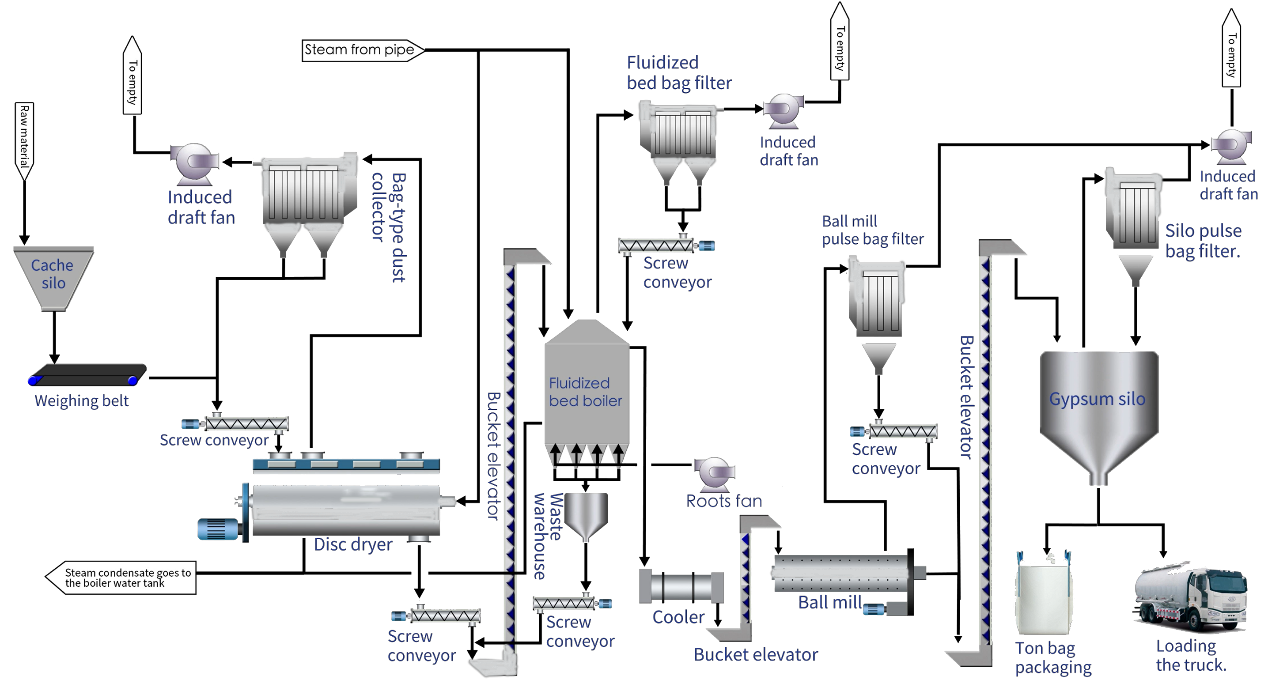

Процесс сушки гипса

После того, как десульфурированный гипс транспортируется в бункер-хранилище, его просеивают и взвешивают на ленте. Затем материал равномерно отправляется в дисковую сушилку для сушки. Затем винтовой конвейер и ковшовый элеватор вводят в печь для обжига строительного гипса. Строительный гипс из печи транспортируется в шаровую мельницу с помощью конвейерного оборудования. Металлический шар в шаровой мельнице постоянно сталкивается со строительным гипсом, чтобы измельчить строительный гипс, а затем отправить его в гипсовый силос на хранение. В нижней части силоса расположены машины для массовых и тонных перевозок, которые могут осуществлять фасовку массовыми и тоннами, а также упаковку в небольшие мешки.

4. Сушка других материалов.

4. Сушка других материалов.

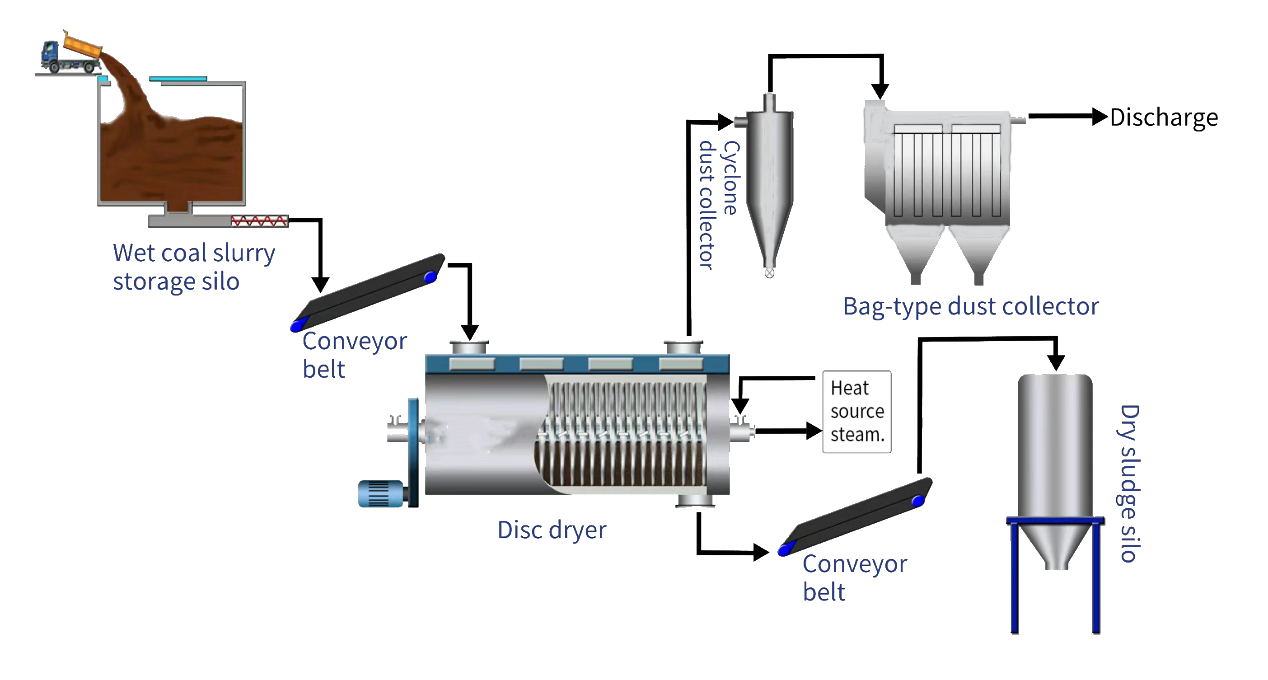

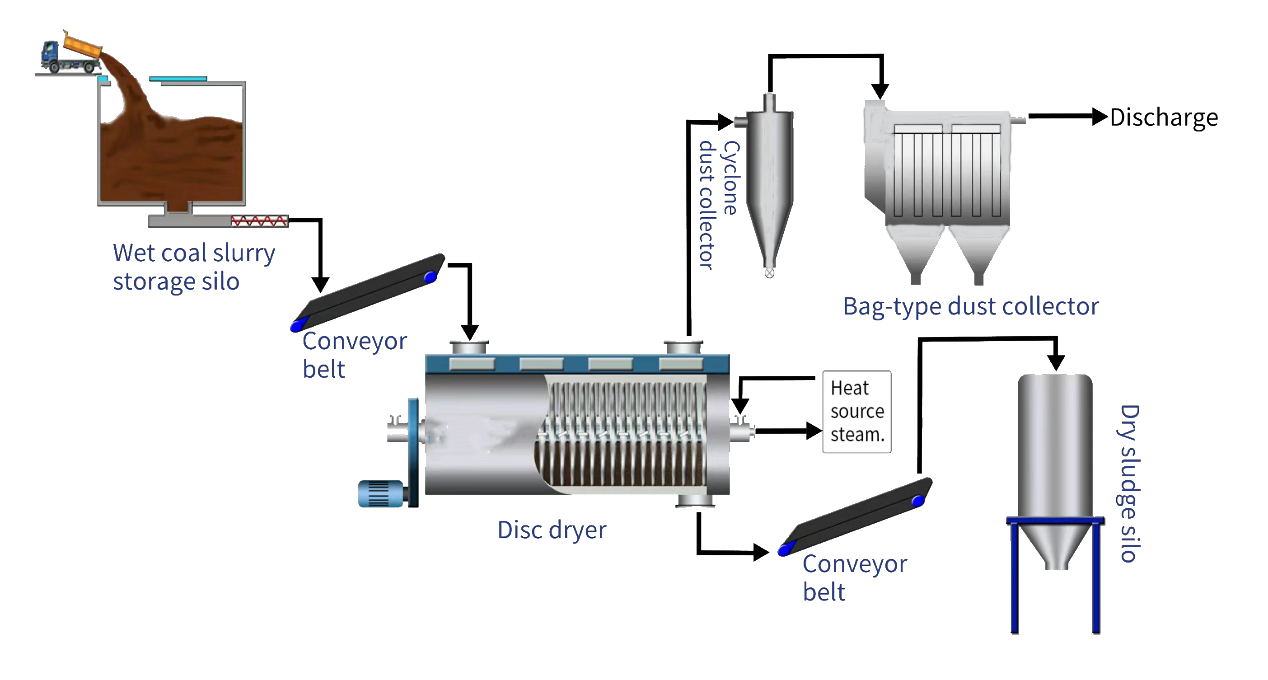

Процесс сушки угольного шлама

Угольный шлам, установленный на транспортном средстве, отправляется в силос, а затем через конвейерное устройство в дисковую сушилку. В качестве источника тепла используется насыщенный пар, тепло передается через рубашку, полый вал и полый диск на валу. Осадок нагревается и сушится косвенно, водяной пар, образуемый системой, направляется вытяжным вентилятором в циклонный пылесборник + мешочный пылесборник, при этом небольшое количество остатков выгружается. Высушенный ил через конвейерное устройство транспортируется в силос сухого осадка для временного хранения и ожидания последующей утилизации.

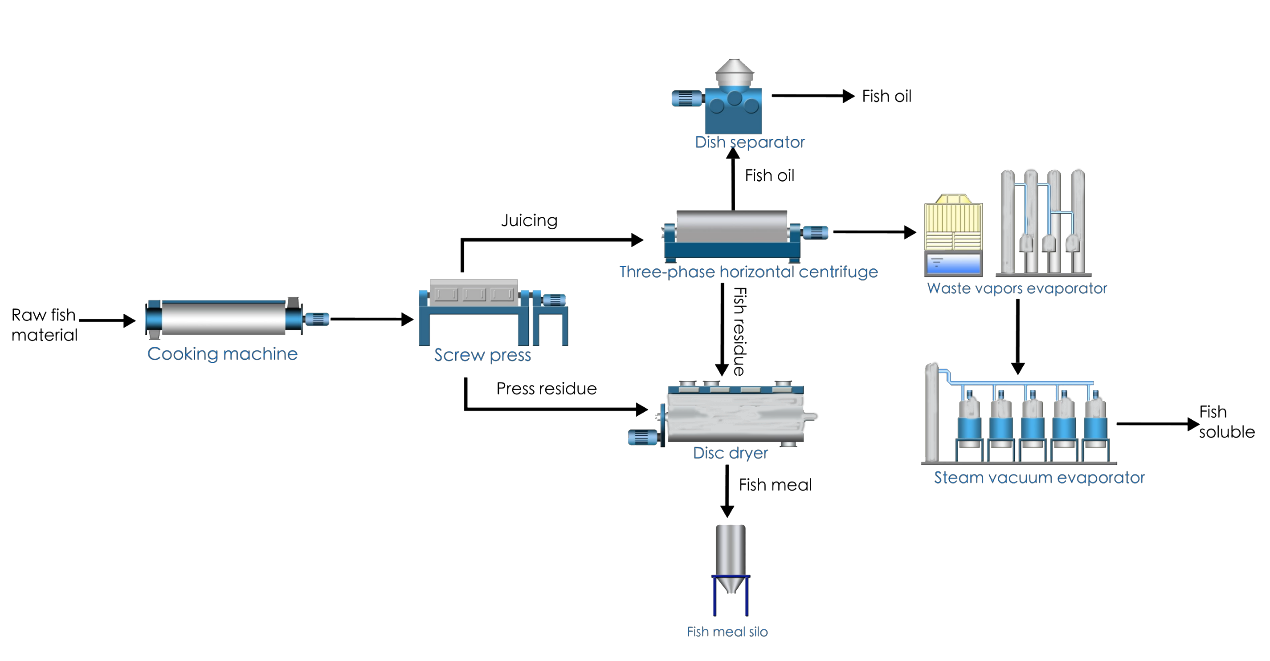

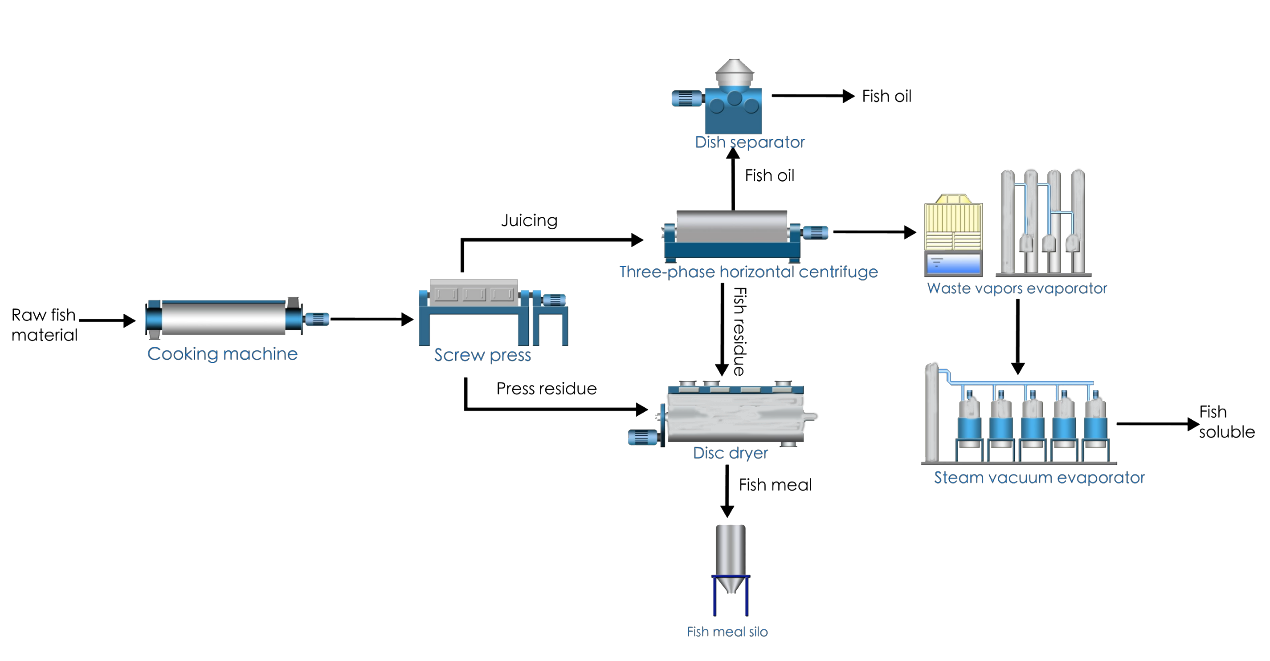

Процесс сушки рыбной муки

Процесс сушки рыбной муки

Сушилка для рыбной муки — это устройство, в котором используется источник тепла (обычно пар) для сушки твердых частиц, образующихся в процессе пропаривания, с целью получения рыбной муки. Обработка рыбной муки обычно включает в себя такие процессы, как пропаривание, прессование, сепарация, сушка и измельчение. В качестве сырья для переработки обычно используется один или несколько видов рыбы, например сырая рыба, рыбное филе и отходы. После разделения с помощью устройства магнитной сепарации они поступают в бункер и непрерывно подаются в варочную машину через шнековый конвейер. После приготовления материал поступает непосредственно в пресс, и после прессования двойным шнеком сок из пресса поступает в ванну для сока, а остатки прессования попадают в сушилку. Белковую воду концентрируют и добавляют в сушилку для совместной сушки. Отжатый сок предварительно осаждается, а затем направляется в нагревательный бак. После нагревания до определенной температуры его направляют в трехфазную горизонтальную шнековую центрифугу для отделения рыбного остатка и рыбного сока. Рыбные остатки поступают в сушилку, а рыбный сок направляется в дисковый сепаратор для разделения масла и воды. Рыбий жир получают путем дальнейшей переработки с получением готового рыбьего жира.